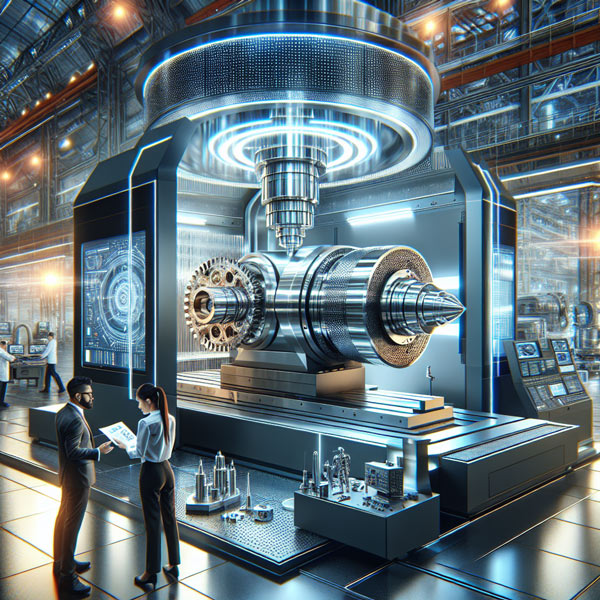

تراشکاری CNC (Computer Numerical Control) یکی از فناوری های پیشرفته در صنعت تولید قطعات است که به ویژه در صنعت نیروگاه ها اهمیت ویژه ای دارد. این فرآیند به کمک ماشین آلات CNC امکان تولید دقیق و پیچیده قطعات را فراهم می آورد که از نظر کیفیت و دقت در مقایسه با روش های سنتی، برتری چشم گیری دارد. با توجه به نیاز روزافزون به بهینه سازی عملکرد نیروگاه ها و کاهش هزینه های تولید، استفاده از تراشکاری CNC به عنوان یک راهکار مؤثر و اقتصادی شناخته می شود. در این مقاله، به بررسی جزئیات تراشکاری CNC قطعات نیروگاه و نکات کلیدی مرتبط با آن خواهیم پرداخت، تا به درک بهتری از این فناوری و تأثیر آن بر بهبود کیفیت تولید در صنعت انرژی دست یابیم.

مزایای استفاده از تراشکاری CNC در صنعت نیروگاه

تراشکاری CNC (Computer Numerical Control) به دلیل استفاده از فناوری های پیشرفته، دقت و کیفیت بالایی را در تولید قطعات به ارمغان می آورد. این دستگاه ها قادرند با دقتی در حد میکرو، قطعات را طبق طراحی های پیچیده تولید کنند. برای مثال، در صنعت نیروگاه، تولید قطعاتی مانند روتورها و توربین ها به دقت بسیار بالایی نیاز دارد که تراشکاری cnc این امکان را فراهم می آورد. با استفاده از این تکنولوژی، خطاهای انسانی به حداقل می رسد و کیفیت نهایی محصول به طرز چشمگیری افزایش می یابد.

کاهش زمان تولید

یکی از مزایای بارز تراشکاری CNC، سرعت بالای تولید آن است. این دستگاه ها می توانند به طور مداوم و بدون نیاز به توقف طولانی مدت کار کنند. به عنوان مثال، با استفاده از تراشکاری CNC، تولید قطعاتی که ممکن است مدت زمان زیادی را در روش های سنتی نیاز داشته باشند، به طرز قابل توجهی کاهش می یابد. این کاهش زمان تولید به معنای افزایش بهره وری و پاسخگویی سریع تر به نیازهای بازار است، که برای صنایع مرتبط با نیروگاه ها بسیار حائز اهمیت است.

کاهش هزینه های تولید

تراشکاری CNC به دلیل کارایی بالا و کاهش ضایعات، می تواند به طور مستقیم هزینه های تولید را کاهش دهد. با دقت بالای این دستگاه ها، مواد اولیه کمتر هدر می رود و در نتیجه هزینه های مربوط به خرید مواد اولیه کاهش می یابد. همچنین، کاهش زمان تولید به معنای صرفه جویی در هزینه های نیروی کار نیز می باشد. به همین دلیل، سرمایه گذاری در تکنولوژی تراشکاری CNC می تواند به عنوان یک استراتژی اقتصادی مؤثر در صنعت نیروگاه ها محسوب شود.

امکان تولید قطعات پیچیده

تراشکاری CNC این امکان را فراهم می کند که قطعات بسیار پیچیده و خاصی که در روش های سنتی تولید ممکن است غیرقابل اجرا باشند، به راحتی تولید شوند. این قابلیت به طراحان و مهندسان این امکان را می دهد که ایده های نوآورانه خود را به واقعیت تبدیل کنند. در صنعت نیروگاه، طراحی و تولید قطعاتی مانند سیستم های خنک کننده و اجزای داخلی توربین ها نیازمند دقت و پیچیدگی است که تنها با استفاده از تراشکاری CNC قابل دستیابی است. این ویژگی، به صنعتگران این امکان را می دهد که محصولات منحصر به فردی را به بازار عرضه کنند.

فرآیند تراشکاری CNC و تجهیزات مورد نیاز

تراشکاری CNC (Computer Numerical Control) یک فرآیند پیشرفته در تولید قطعات است که به کمک کامپیوتر و نرم افزارهای خاص، قابلیت ایجاد دقت بالا و تکرارپذیری قابل توجه را فراهم می آورد. در این فرآیند، ابتدا طراحی قطعه مد نظر با استفاده از نرم افزارهای CAD (Computer-Aided Design) انجام می شود. سپس، داده های طراحی به نرم افزار CAM (Computer-Aided Manufacturing) منتقل می شوند تا مسیرهای حرکتی ماشین آلات CNC تعیین گردد. این روش به کاربر این امکان را می دهد که با استفاده از دستورات عددی، ماشین ها را کنترل کرده و قطعاتی با دقت بسیار بالا تولید کند.

انواع ماشین آلات CNC

ماشین آلات CNC به دسته های مختلفی تقسیم می شوند که هر کدام قابلیت های خاص خود را دارند. از جمله این ماشین آلات می توان به تراش CNC، فرز CNC، و برش لیزری CNC اشاره کرد. تراش CNC برای تولید قطعات گرد و استوانه ای مناسب است و در آن ابزار برش حول محور قطعه می چرخد. فرز CNC به تولید قطعات با اشکال پیچیده تر کمک می کند و ابزار برش آن می تواند در زوایای مختلف حرکت کند. همچنین، برش لیزری CNC به منظور ایجاد برش های دقیق و تمیز در مواد مختلف مانند فلز، چوب و پلاستیک استفاده می شود. هر یک از این ماشین آلات بسته به نیاز تولید، ویژگی ها و کاربردهای خاص خود را دارند.

نقش نرم افزارهای CAD/CAM در فرآیند

نرم افزارهای CAD و CAM در فرآیند تراشکاری CNC نقش کلیدی دارند. نرم افزار CAD به طراحان این امکان را می دهد که مدل های سه بعدی دقیقی از قطعات مورد نظر ایجاد کنند. پس از طراحی، این مدل ها به نرم افزار CAM منتقل می شوند که در آن، مسیر حرکت ابزار برش و پارامترهای لازم برای تولید قطعه تعیین می گردد. این نرم افزارها به کاربران این امکان را می دهند که به راحتی تغییرات لازم را در طراحی یا فرایند تولید اعمال کنند و در نتیجه، اتوماسیون بالایی را در فرآیند تولید ایجاد کنند. استفاده صحیح از این نرم افزارها می تواند به کاهش زمان تولید و افزایش کیفیت قطعات منجر شود.

اهمیت انتخاب تجهیزات مناسب

انتخاب تجهیزات مناسب برای تراشکاری CNC از عوامل حیاتی در موفقیت پروژه های تولیدی است. کیفیت و دقت ماشین آلات، نوع ابزارهای برش و همچنین نرم افزارهای مورد استفاده می تواند تأثیر مستقیم بر کیفیت نهایی قطعه و زمان تولید بگذارد. به علاوه، تجهیزات با تکنولوژی بالا می توانند هزینه های تولید را کاهش دهند و بهره وری را افزایش دهند. بنابراین، ارزیابی دقیق نیازهای تولید و انتخاب تجهیزات متناسب با آن، از جمله مراحل ضروری در راه اندازی یک خط تولید موفق در زمینه تراشکاری CNC است.

مواد اولیه مناسب برای تولید قطعات نیروگاه

انتخاب مواد اولیه با کیفیت یکی از مراحل کلیدی در تولید قطعات نیروگاه است. مواد اولیه باید دارای خصوصیات فیزیکی و شیمیایی مناسب باشند تا بتوانند در شرایط سخت کار کنند. به عنوان مثال، فولادهای آلیاژی با مقاومت بالا به دما و فشار، گزینه های مناسبی برای ساخت قطعات تحت بارهای سنگین هستند. همچنین، استفاده از مواد مقاوم در برابر خوردگی، مانند آلیاژهای نیکل و تیتانیوم، در محیط های خورنده می تواند عمر مفید قطعات را افزایش دهد. به همین دلیل، بررسی استانداردهای بین المللی و انتخاب تأمین کنندگان معتبر از اهمیت ویژه ای برخوردار است.

تأثیر نوع ماده بر عملکرد قطعه

نوع ماده به کار رفته در تولید قطعات نیروگاه به طور مستقیم بر عملکرد و کارایی آن ها تأثیر می گذارد. به عنوان مثال، اگر قطعه ای از مواد با کیفیت پایین ساخته شود، احتمال شکست و خرابی آن در شرایط عملیاتی افزایش می یابد. از سوی دیگر، انتخاب مواد نادرست می تواند منجر به افزایش وزن و هزینه های تولید شود. به عنوان نمونه، در تولید توربین های بخار، استفاده از فولاد کربنی به جای فولاد آلیاژی می تواند به کاهش کارایی و افزایش مصرف انرژی منجر شود.

بررسی مواد رایج در صنعت نیروگاه

در صنعت نیروگاه، چندین نوع ماده معمول برای ساخت قطعات وجود دارد که شامل فولاد کربنی، فولاد آلیاژی، و آلومینیوم می شود. فولاد کربنی به دلیل هزینه پایین و قابلیت ماشین کاری مناسب، در بسیاری از کاربردها مورد استفاده قرار می گیرد. از سوی دیگر، فولاد آلیاژی به دلیل خواص مکانیکی بهتر و مقاومت بالا در برابر دما و فشار، در تولید قطعات حساس مانند پره های توربین استفاده می شود. همچنین، آلومینیوم به دلیل وزن سبک و مقاومت در برابر زنگ زدگی در برخی از اجزای غیرساختاری کاربرد دارد. شناخت و درک خواص این مواد می تواند به بهینه سازی طراحی و تولید قطعات کمک شایانی نماید.

چالش ها و راهکارهای تراشکاری CNC در نیروگاه ها

تراشکاری CNC (Computer Numerical Control) در نیروگاه ها با چالش های متعددی روبه رو است. یکی از مشکلات اصلی، دقت پایین در تولید قطعات است که می تواند ناشی از تنظیمات نادرست ماشین آلات یا فرسودگی ابزارهای برش باشد. این امر منجر به تولید قطعاتی می شود که نیاز به اصلاحات و تنظیمات بیشتری دارند، که در نهایت زمان و هزینه های اضافی را به فرآیند تولید اضافه می کند.

علاوه بر این، عدم وجود استانداردهای مناسب در فرآیند تولید می تواند مشکلات جدی ایجاد کند. برای مثال، عدم انطباق با مشخصات فنی قطعات تولیدی ممکن است منجر به نقص در عملکرد نیروگاه شود. همچنین، تغییرات ناگهانی در نیاز به تولید قطعات و عدم توانایی در پیش بینی تقاضا می تواند باعث افزایش بار کاری و فشار بر روی تیم های تولیدی شود.

روش های بهینه سازی فرآیند

برای بهینه سازی فرآیند تراشکاری CNC در نیروگاه ها، استفاده از نرم افزارهای پیشرفته برنامه ریزی و شبیه سازی می تواند بسیار موثر باشد. این نرم افزارها به مهندسان کمک می کنند تا بتوانند بهترین مسیر برش و تنظیمات ماشین آلات را شناسایی کنند و از اتلاف زمان و مواد جلوگیری کنند. همچنین، به کارگیری فناوری های جدید مانند هوش مصنوعی و یادگیری ماشین می تواند به پیش بینی بهتر مشکلات و بهینه سازی فرآیندهای تولید کمک کند.

یکی دیگر از روش های مؤثر، انجام نگهداری پیشگیرانه بر روی ماشین آلات است. با توجه به اینکه فرسودگی و خرابی ابزارها می تواند تأثیر مستقیم بر کیفیت و دقت تولید داشته باشد، برنامه ریزی منظم برای نگهداری و تعویض ابزارها ضروری است. همچنین، طراحی و پیاده سازی سیستم های کنترل کیفیت در مراحل مختلف تولید می تواند به شناسایی و رفع نقص ها قبل از رسیدن به مرحله نهایی کمک کند.

اهمیت آموزش کارکنان

آموزش مستمر کارکنان در حوزه تراشکاری CNC از اهمیت بالایی برخوردار است. کارکنانی که به خوبی با تکنولوژی های جدید و روش های بهینه سازی آشنا هستند، می توانند به بهبود کیفیت تولید و کاهش خطاها کمک کنند. برگزاری دوره های آموزشی منظم و کارگاه های عملی می تواند به افزایش مهارت های فنی و عملی کارکنان منجر شود.

علاوه بر این، ایجاد فرهنگ یادگیری و تشویق کارکنان به به اشتراک گذاری تجربیات و بهترین شیوه ها یکی دیگر از راهکارهای مؤثر در این زمینه است. این کار باعث می شود که کارکنان همواره به دنبال بهبود فرآیندها و افزایش کارایی باشند. سرمایه گذاری در آموزش می تواند به کاهش هزینه ها و افزایش بهره وری در تولید قطعات نیروگاهی منجر شود.

تأثیر فناوری های نوین بر تراشکاری CNC

تراشکاری CNC (Computer Numerical Control) به عنوان یکی از پیشرفته ترین روش های تولید، به شدت تحت تأثیر ادغام با تکنولوژی های دیجیتال قرار گرفته است. با استفاده از نرم افزارهای CAD (Computer-Aided Design) و CAM (Computer-Aided Manufacturing)، طراحان می توانند به راحتی مدل های سه بعدی پیچیده ای را طراحی کرده و به ماشین آلات CNC منتقل کنند. این فرآیند علاوه بر افزایش دقت، سرعت تولید را نیز به طور چشمگیری افزایش می دهد. به عنوان مثال، با استفاده از تکنولوژی های دیجیتال، می توان به راحتی تغییرات طراحی را اعمال کرد و از بروز خطاهای انسانی در مراحل مختلف تولید جلوگیری نمود.

استفاده از هوش مصنوعی (AI)

هوش مصنوعی (AI) به عنوان یک ابزار قدرتمند، در بهبود فرآیندهای تراشکاری CNC نقش کلیدی ایفا می کند. با تحلیل داده های جمع آوری شده از عملکرد ماشین آلات، سیستم های هوش مصنوعی قادر به پیش بینی خرابی ها و نیازهای نگهداری ماشین ها هستند. این پیش بینی ها می توانند به تولیدکنندگان کمک کنند تا برنامه ریزی بهتری برای نگهداری و تعمیرات انجام دهند و از توقف های غیرمنتظره جلوگیری کنند. به عنوان نمونه، برخی از شرکت ها از الگوریتم های یادگیری ماشین برای بهینه سازی پارامترهای برش استفاده می کنند تا کیفیت و سرعت تولید را افزایش دهند.

نقش اینترنت اشیا (IoT) در بهبود عملکرد

اینترنت اشیا (IoT) به عنوان یک فناوری نوین، به تراشکاری CNC امکان ارتباط و تعامل بین ماشین آلات و سیستم های مدیریتی را فراهم می کند. با استفاده از حسگرها و دستگاه های متصل به اینترنت، تولیدکنندگان می توانند داده های لحظه ای از عملکرد ماشین ها را دریافت و تحلیل کنند. این اطلاعات به آن ها کمک می کند تا تصمیمات بهتری در مورد بهینه سازی فرآیند تولید اتخاذ کنند. به عنوان مثال، از طریق تحلیل داده های جمع آوری شده، می توان زمان های غیرضروری و اتلاف انرژی را شناسایی و کاهش داد، که در نهایت منجر به کاهش هزینه ها و افزایش بهره وری می شود.

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "تراشکاری cnc قطعات نیروگاه و نکاتی کلیدی آن" هستید؟ با کلیک بر روی اقتصادی, کسب و کار ایرانی، اگر به دنبال مطالب جالب و آموزنده هستید، ممکن است در این موضوع، مطالب مفید دیگری هم وجود داشته باشد. برای کشف آن ها، به دنبال دسته بندی های مرتبط بگردید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "تراشکاری cnc قطعات نیروگاه و نکاتی کلیدی آن"، کلیک کنید.